Композитна труба з пластиковим покриттям всередині та зовні

Композитна труба з внутрішнім і зовнішнім пластиковим покриттям. Пластикова композитна труба з внутрішнім і зовнішнім покриттям є різновидом сталевої пластикової композитної труби, що складається з шару 0,5 ~ 1,0 мм поліетиленової (PE) смоли, сополімеру етилену та акрилової кислоти (EAA), епоксидної смоли ( EP), порошок, нетоксичний поліпропілен (PP) або нетоксичний полівінілхлорид (PVC) та інші органічні речовини, розчинені у внутрішній стінці труби.

Композитна труба з пластиковим покриттям всередині та зовні. Вона не тільки має переваги високоміцної сталевої труби, легкого з’єднання, стійкості до ударів води, але також подолає водяну корозію сталевої труби, забруднення, масштабування та міцність пластикової труби невисока, погана пожежна ефективність та інші недоліки, розрахунковий термін служби до 50 років.Основним недоліком є те, що установка не повинна бути зігнутою, гарячою обробкою та операціями зварювання та різання, виробники нанесення різальної поверхні оснащені нетоксичним клейовим покриттям, що твердіє при нормальній температурі.Основні характеристики: φ 15 - φ 100.

Композитна труба з пластиковим покриттям всередині та зовні, основні моделі поділяються на:GS - - X - SP - T - EP, GS - - SP - T - EP, GS - - D - SP - T - EP (PE)

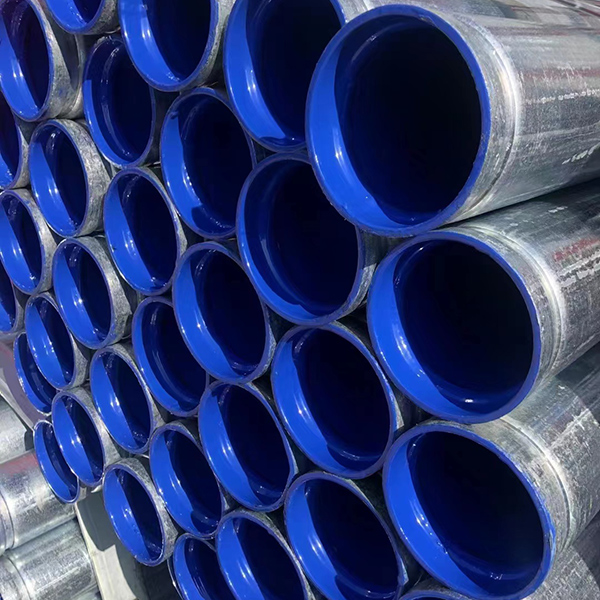

Стандартна композитна труба з пластиковим покриттям усередині та зовні

Сталева труба з посиланням на національний стандарт: GB/T3091-2001;Промисловий стандарт композитної сталевої труби з пластиковим покриттям: CJ/T120-2008;Промисловий стандарт композитної сталевої труби з пластиковим покриттям: CJ/T136-2007;Теплопровідність: 65 Вт/(мК);Коефіцієнт лінійного розширення: 65 1/K;Сталепластикова композитна труба: GB/T 28897-2012;

Композитна труба з пластиковим покриттям усередині та зовні, переваги продукту

З високою механічною міцністю, підходить для суворих умов;

Внутрішнє та зовнішнє покриття може запобігти окисленню металу та має гарну стійкість до хімічної корозії.

Покриття має міцну адгезію, високу міцність зчеплення та хорошу ударостійкість.

Низький коефіцієнт шорсткості та коефіцієнт тертя, чудова стійкість до прилипання сторонніх тіл;

Захист від старіння, тривалий термін служби, особливо підходить для поховання води.

Композитна труба з пластиковим покриттям усередині та зовні, методи перевірки

Візуальний огляд

Візуально перевірте якість зовнішнього вигляду сталевої труби з покриттям, і результати випробувань повинні відповідати положенням 5.1.

Вимірювання товщини

Два поперечних перерізу різної довжини беруться з обох кінців сталевої труби з покриттям.У кожному поперечному перерізі електромагнітним товщиноміром вимірюється товщина покриття в будь-яких чотирьох точках, що безпосередньо перетинають окружність.Результати випробувань повинні відповідати положенням 5.4.

Обскуровий тест

Довжина зразка трубного відрізку близько 1000 мм.Покриття сталевої трубки перевіряється детектором витоку іскри під заданою випробувальною напругою.Товщина покриття менше 0,4 мм, випробувальна напруга 1500 В, товщина покриття більше 0,4 мм, випробувальна напруга 2000 В. Перевірте, чи генерується електрична іскра, і результат випробування повинен відповідати 5.5.

Тест на адгезію

Випробування на адгезію слід проводити відповідно до 7.4.2 CJ/T 120-2008, а результати випробувань повинні відповідати 5.6.

Випробування на вигин

Випробування на згин сталевої труби з покриттям DN≤50 мм.Довжина зразка труби становить (1200±100) мм.

При температурі (20±5) ℃, що у 8 разів перевищує номінальний діаметр сталевої труби як радіус кривизни, кут згинання 30O, згинання на трубогибі або матриці.При випробуванні на вигин в трубі немає наповнювача, а зварний шов розташований з боку основної поверхні згину.

Після випробування відріжте зразок від середини вигнутої дуги, щоб перевірити внутрішнє покриття, і результати випробувань повинні відповідати положенням 5.7.

Тест на сплющування

DN> 50-міліметрова сталева труба з покриттям повинна бути стиснута.Довжина зразка відрізка труби (50±10) мм.

Зразок поміщали між двома пластинами при температурі (20±5) ℃ і поступово стискали на машині для випробування тиском, поки відстань між двома пластинами не становила чотири п’ятих зовнішнього діаметра зразка.Зварний шов сталевої труби з покриттям був перпендикулярний до напрямку прикладання навантаження.Після випробування необхідно перевірити внутрішнє покриття, і результати випробувань повинні відповідати 5.8.

Тест на удар

Зразок довжиною близько 100 мм був вирізаний з будь-якого положення сталевої труби з покриттям, і випробування на удар проводилося відповідно до положень таблиці 2 при температурі (20±5) ℃, щоб спостерігати за пошкодженням внутрішнього покриття. .Під час випробування зварний шов має бути в протилежному напрямку до поверхні удару, а результат випробування має відповідати положенням 5.9.

Таблиця 2 Умови випробувань на удар

Номінальний діаметр DN

Мм Маса молотка, кг Висота падіння, мм

15-251.0300

32 ~ 502,1500

80 ~ 3006,31000

Апарат для випробувань на удар

Вакуумний тест

Довжина зразка труби (500±50) мм.Використовуйте відповідні заходи, щоб заблокувати вхідний і вихідний отвір труби, і поступово підвищити негативний тиск на вході до 660 мм рт.ст., підтримувати його протягом 1 хв.Після випробування перевірте внутрішнє покриття, і результати випробувань повинні відповідати положенням 5.10.

Випробування високою температурою

Довжина зразка труби складала (100±10) мм.Зразок поміщали в інкубатор і нагрівали до (300±5) ℃ протягом 1 год.Потім його виймали і охолоджували природним шляхом до нормальної температури.Після випробування вийміть зразок і перевірте внутрішнє покриття (дозволяється темніший і темніший вигляд), і результати випробувань повинні відповідати 5.11.

Низькотемпературний тест

Зразок відрізка труби мав розмір і довжину (100±10) мм.Зразок поміщали в кріогенну камеру, охолоджували до (-30±2) ℃ і витримували при постійній температурі протягом 1 години.Потім його виймали і поміщали при температурі (20±5) ℃ на (4-7) год.Наприкінці періоду випробувань зразок слід витягти для перевірки внутрішнього покриття, і випробування на адгезію повинно бути виконано відповідно до положень 6.4, а результати випробувань повинні відповідати положенням 5.12.

Випробування циклу тиску

Довжина зразка труби складала (500±50) мм.Вжито відповідних заходів для перекриття входу та виходу труби, трубу підключено до системи водопостачання.Доливали воду для видалення повітря, а потім проводили 3000 почергових гідростатичних випробувань від (0,4±0,1) МПа до МПа, період кожного випробування становив не більше 2 с.Після випробування необхідно перевірити внутрішнє покриття та провести випробування на адгезію відповідно до положень 6.4, а результати випробувань мають відповідати положенням 5.13.

Тест температурного циклу

Довжина зразка труби складала (500±50) мм.Зразки поміщали на 24 години при кожній температурі в такому порядку:

(50±2) ℃;

(-10±2) ℃;

(50±2) ℃;

(-10±2) ℃;

(50±2) ℃;

(-10±2) ℃.

Після випробування зразок поміщали в середовище з температурою (20±5) ℃ на 24 години.Внутрішнє покриття перевіряли, а випробування на адгезію проводили згідно з положеннями 6.4.Результати випробування повинні відповідати положенням 5.14.

Тест на старіння в теплій воді

Розмір і довжина зразка відрізка труби близько 100 мм.Відкриті частини на обох кінцях секції труби необхідно обробити антикорозійним засобом.Частину труби слід замочити в дистильованій воді при (70±2) ℃ протягом 30 днів.

Специфікація

| Пункт | Композитна труба з пластиковим покриттям всередині та зовні |

| матеріал | SPHC, Q195, Q215, Q235, Q345, SAE1010, SAE1020, стандартний матеріал API, ASTM A53 A, B |

| OD | 10-1219 (1/8''-48'') |

| WT | 0,7-13 |

| Довжина | 2м-12м або відповідно до вимог замовника |

| Толерантність до товщини | + 5%- |

| Поверхня | промаслений/пофарбований |

| Кінець труби | Рівний кінець/скошений кінець/різьба з муфтою та кришкою |

| Маркування | Відповідно до вимог замовника |

| Стандартний | ASTM/BS EN/DIN/GB |

| Сертифікат | ISO, BV, API |

| ODM/OEM | доступний |

| Стандарти | ASTM A53, BS1387-1985, GB/T3091-2001, GB/T13793-92, GB/T6728-2002 |

| Матеріали | Q195, Q215, Q235, Q345 |

| Техніка | Зварні |

| Використання | Механіка та виробництво, Сталева конструкція, Суднобудування, наведення мостів, шасі автомобілів |

Складова частина матеріалу

| Оцінка | C | Mn | Si | S | P | UTS (МПа) | YS (МПа) | EI (%) |

| Q235B | 0,12-0,20 | 0,30-0,70 | 0,30 | 0,045 | 0,045 | 375-500 | 235 | 26 |

| Q345B | 0,12-0,20 | 1,20-1,60 | 0,20-0,55 | ≤0,045 | ≤0,045 | 510-600 | 345 | 22 |

| 20#(ГБ) | 0,17-0,23 | 0,38-0,65 | 0,17-0,37 | ≤0,030 | ≤0,030 | 410-550 | ≥245 | ≥20 |

| ТАБЛИЦЯ РОЗМІРІВ ТРУБ ПНД | |||||||||

| Діам | Відхилення | 0,4 МПа | 0,5 МПа | 0,6 МПа | 0,8 МПа | 1,0 МПа | 1,25 МПа | 1,6 МПа | 2,0 МПа |

| Товщина | Товщина | Товщина | Товщина | Товщина | Товщина | Товщина | Товщина | ||

| mm | mm | mm | mm | mm | mm | mm | mm | mm | mm |

| 16 | 0,3 | 2.3 | |||||||

| 20 | 0,3 | 2.3 | 2.3 | ||||||

| 25 | 0,3 | 2.3 | 2.3 | 3 | |||||

| 32 | 0,3 | 2.3 | 2.4 | 3 | 3.6 | ||||

| 40 | 0,4 | 2.3 | 2.4 | 3 | 3.7 | 4.5 | |||

| 50 | 0,4 | 2.3 | 2.4 | 3 | 3.7 | 4.6 | 5.6 | ||

| 63 | 0,4 | 2.5 | 3 | 3.8 | 4.7 | 5.8 | 7.1 | ||

| 75 | 0,5 | 2.9 | 3.6 | 4.5 | 5.6 | 6.8 | 8.4 | ||

| 90 | 0,6 | 3.5 | 4.3 | 5.4 | 6.7 | 8.2 | 10.1 | ||

| 110 | 0,7 | 4.2 | 5.3 | 6.6 | 8.1 | 10 | 12.3 | ||

| 125 | 0,8 | 4.8 | 6 | 7.4 | 9.2 | 11.4 | 14 | ||

| 140 | 0,9 | 5.4 | 6.7 | 8.3 | 10.3 | 12.7 | 15.7 | ||

| 160 | 1 | 6.2 | 7.7 | 9.5 | 11.8 | 14.6 | 17.9 | ||

| 180 | 1.1 | 6.9 | 8.6 | 10.7 | 13.3 | 16.4 | 20.1 | ||

| 200 | 1.2 | 7.7 | 9.6 | 11.9 | 14.7 | 18.2 | 22.4 | ||

| 225 | 1.4 | 8.6 | 10.8 | 13.4 | 16.6 | 16.6 | 25.2 | ||

| 250 | 1.5 | 9.6 | 11.9 | 14.8 | 18.4 | 22.7 | 27.9 | ||

| 280 | 1.7 | 10.7 | 13.4 | 16.6 | 20.6 | 25.4 | 31.3 | ||

| 315 | 1.9 | 7.7 | 9.7 | 12.1 | 15 | 18.7 | 23.2 | 28.6 | 35.2 |

| 355 | 2.2 | 8.7 | 10.9 | 13.6 | 16.9 | 21.1 | 26.1 | 32.2 | 39.7 |

| 400 | 2.4 | 9.8 | 12.3 | 15.3 | 19.1 | 23.7 | 29.4 | 36.3 | 44.7 |

| 450 | 2.7 | 11 | 13.8 | 17.2 | 21.5 | 26.7 | 33.1 | 40.9 | 50.3 |

| 500 | 3 | 12.3 | 15.3 | 19.1 | 23.9 | 29.7 | 36.8 | 45.4 | 55.8 |

| 560 | 3.4 | 13.7 | 17.2 | 21.4 | 26.7 | 33.2 | 41.2 | 50.8 | 62.5 |

| 630 | 3.8 | 15.4 | 19.3 | 24.1 | 30 | 37.4 | 46.3 | 57.2 | 70.3 |

| 710 | 6.4 | 17.4 | 21.8 | 27.2 | 33.9 | 42.1 | 52.2 | 64.5 | 79.3 |

| 800 | 7.2 | 19.6 | 24.5 | 30.6 | 38.1 | 47.4 | 58.8 | 72.6 | 89.3 |

| 900 | 8.1 | 22 | 27.6 | 34.4 | 42.9 | 53.3 | 66.2 | 81.7 | |

| 1000 | 9 | 24.5 | 30.6 | 38.2 | 47.7 | 59.3 | 72.5 | 90.2 | |

Відображення продукту